孔加工刀具 鉆削、鏜削、鉸削的產品、技術與應用解析

在現代制造業中,孔加工是最常見、最基礎的工序之一。孔加工刀具作為實現這一工序的核心工具,其性能直接決定了孔的尺寸精度、形狀精度、表面質量以及加工效率。本文將圍繞鉆削、鏜削、鉸削三大主流孔加工方式,系統解析其核心刀具產品、關鍵技術及典型應用。

一、 鉆削刀具:高效開孔的利器

鉆削是使用鉆頭在實體材料上加工出孔的最常用方法。

1. 主要產品類型:

麻花鉆:應用最廣泛的標準鉆頭,通過螺旋槽排屑,適用于多種材料。

淺孔鉆/槍鉆:用于加工深徑比大的深孔,分為BTA系統、噴射鉆和槍鉆,具有優異的導向和冷卻排屑能力。

中心鉆:用于在工件端面預鉆定位中心孔,為后續加工(如車削)提供精確定位。

可轉位刀片鉆頭:鉆尖采用可更換的硬質合金刀片,適用于大直徑孔和中高批量生產,經濟高效。

2. 關鍵技術:

幾何刃型優化:針對不同材料(如鋼、鑄鐵、不銹鋼、鋁合金、復合材料)設計特定的鉆尖角、螺旋角和刃帶,以改善切削力、排屑和斷屑。

涂層技術:采用TiN、TiAlN、AlCrN等PVD涂層,大幅提高鉆頭耐磨性、耐熱性和使用壽命。

* 內冷卻設計:冷卻液通過鉆桿內部直達切削刃,有效降溫并強制排屑,尤其對深孔和難加工材料至關重要。

3. 典型應用:

廣泛應用于從鑄造毛坯件開孔、機械零件螺栓孔加工,到航空航天結構件、汽車發動機缸體等各類零件的初始孔加工。

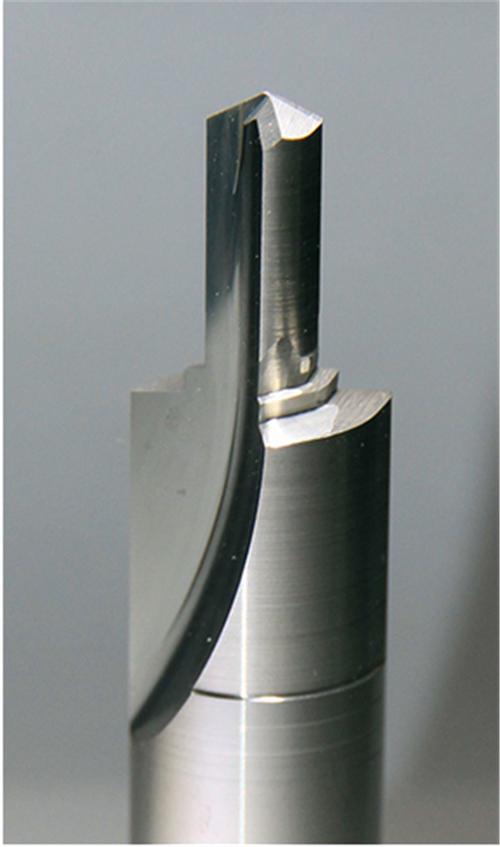

二、 鏜削刀具:精密擴孔與精加工的專家

鏜削主要用于擴大預鉆或預鑄的孔,并進一步提高其尺寸精度、形狀精度(圓度、圓柱度)和位置精度。

1. 主要產品類型:

粗鏜刀:用于快速去除余量,刀體剛性好,可配備多齒刀片。

精鏜刀:用于最終的精加工,通常為單刃或雙刃微調結構,可實現微米級的孔徑尺寸精確調整。

模塊式鏜刀系統:由基礎刀柄、延長桿、減徑桿、精調頭等模塊組成,靈活性極高,可適應不同深度和直徑的孔加工。

反鏜刀/背鏜刀:用于加工同軸但方向相反的臺階孔或內端面。

2. 關鍵技術:

精密微調機構:精鏜刀的核心,通過精密螺紋、偏心或楔塊機構實現刀尖徑向位置的細微、穩定調整。

動平衡技術:在高轉速下,刀具系統的動平衡至關重要,直接影響加工表面質量和刀具壽命。

* 減振設計:采用阻尼減振刀桿或內部填充特殊材料,以抑制深孔鏜削時產生的振動,保證孔壁質量。

3. 典型應用:

高精度要求的孔加工,如發動機缸孔、液壓閥體孔、機床主軸孔、齒輪箱軸承孔等,是精密制造領域的核心刀具。

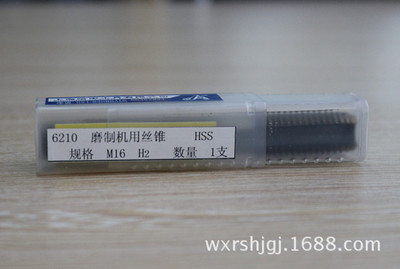

三、 鉸削刀具:獲得高表面質量與精準尺寸的最后工序

鉸削是對已預加工的孔進行微量切削的精加工工序,旨在獲得極高的尺寸精度(通常IT6-IT8級)和優異的表面粗糙度(Ra可達0.4μm以下)。

1. 主要產品類型:

手用鉸刀:柄部為直柄,靠手工或簡單夾持使用。

機用鉸刀:通常為錐柄或直柄帶扁尾,安裝在機床上進行加工,導向性更好。

可調式鉸刀:刀體直徑在一定范圍內可調,具有一定通用性。

硬質合金鉸刀與涂層鉸刀:用于大批量生產或難加工材料,壽命長,穩定性高。

2. 關鍵技術:

導向與切削部分設計:鉸刀具有較長的導向部,保證加工時與預鉆孔的良好同軸。切削刃數量多(通常6-12齒),切削量小且均勻。

幾何參數優化:前角、后角、切削錐角、刃傾角等參數針對具體材料優化,以實現平穩切削、控制切屑形狀并避免積屑瘤。

* 擠壓與光整作用:部分鉸刀設計帶有刃帶或微小的負倒棱,對孔壁產生輕微的擠壓拋光效果,進一步提高表面質量。

3. 典型應用:

適用于需要精密配合的孔,如定位銷孔、液壓缸內孔、襯套安裝孔、高精度齒輪孔等。是保證裝配質量的關鍵工序。

與趨勢

鉆、鏜、鉸三類刀具在孔加工中往往協同作業,形成“鉆-擴(鏜)-鉸”或“鉆-粗鏜-精鏜”的典型工藝鏈。現代孔加工刀具的發展趨勢正朝著 “高效化”、“精密化”、“智能化”和“專用化” 邁進:

- 高效復合:如鉆鉸復合刀具、鉆鏜復合刀具,能在一道工序中完成多個加工步驟,顯著提升效率。

- 智能監控:集成傳感器,實時監控切削力、振動、溫度等參數,實現加工過程的自適應控制和預警。

- 材料與涂層革新:新型硬質合金基體、金剛石/PCD、立方氮化硼/CBN材料及納米多層涂層的應用,不斷突破刀具性能極限。

正確選擇和應用孔加工刀具,是優化生產工藝、降低成本、提升產品質量的核心環節。深入理解其產品特性與技術內涵,方能充分發揮現代“工業牙齒”的威力。

如若轉載,請注明出處:http://www.figfor.cn/product/76.html

更新時間:2026-01-07 09:50:29